Ihr Partner für die induktive Erwärmung

Die Dr. Ewald Nelken GmbH ist ein traditionelles und inhabergeführtes Familienunternehmen mit Sitz in Mülheim an der Ruhr und Niederlassungen in Heidenheim an der Brenz sowie in Miedzna/Polen.

Gegründet 1903 als Bergbauzulieferer entwickelte sich ein Expertenteam für die induktive Erwärmung in der industriellen Anwendung. Heute liegt unser Schwerpunkt neben der klassischen Stahlerwärmung für den Schmiedeprozess im Engineering und der Fertigung für die Bereiche Elektromobilität und Leichtbau.

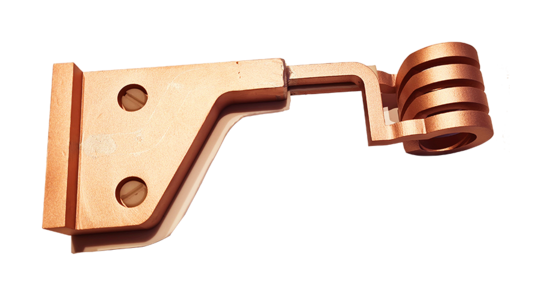

Der Kern unserer Arbeit ist die Berechnung, die Konstruktion und die Herstellung von Induktoren. An drei Standorten fertigen wir projektbezogen und individuell angepasst die für Ihre Applikationen maßgeschneiderten Komponenten.

Als unabhängiger und neutraler Dienstleister begleiten wir die Projektierung und die Konstruktion Ihrer Investitionen rund um die automatisierte Erwärmung. So erhalten sie komplexe Anlagen aus einer Hand - mit einem festen Ansprechpartner.

Induktive Schmiedeerwärmung von Einzelteilen

Abseits klassischer Durchstoßöfen zur Erwärmung von Schmiedeblöckchen, gibt es zahlreiche individuelle Konzepte zum Erwärmen von Schmiedematerial unterschiedlichster Formen. Neben der Erwärmung von Platinen, Spaltstücken oder Stauchschmiederohlingen, kann die Schmiedeerwärmung von Einzelteilen auch für die einfache Blöckchenform viele Vorteile bieten. [...]

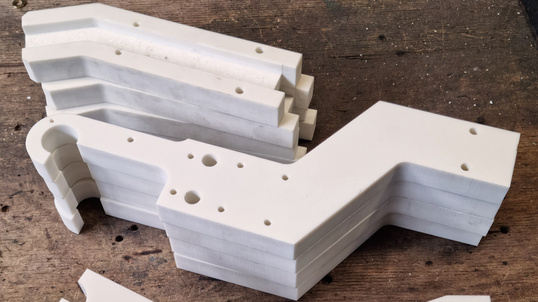

3D-Druck von Induktoren - Berechnung, Simulation, Design, Fertigung und Erprobung

Topqualität, lange Standzeiten, kurze Lieferzeit und vernünftige Konditionen überzeugen bei unseren Kunden sowohl die Techniker als auch den Einkauf. In zahlreichen Langzeittests konnten die heutigen Lösungen, selbst in besonders energiedichten und thermoschockbelasteten Anwendungen hervorragende Standzeiten erreichen.

Ihr Spezialist für Wasserschneidtechnik und Wasserstrahlschneiden in Ostwürttemberg

Die Kraft des Elementes Wasser sinnvoll nutzen - wenn thermische Schneidverfahren an Ihre Grenzen kommen, ist das Kalttrennverfahren mit dem Wasserstrahl die erste Wahl.

Je nach Bedarf schneiden wir mit einem reinen Hochdruckwasserstrahl oder mit einem Wasserabrasivstrahl sowohl beigestelltes als auch inklusiv Material.

Hochtemperaturwerkstoffe und Anbauteile

Für die meisten unserer Induktoren und Anlagen benötigen wir Hochtemperaturwerkstoffe. Als Anbauteile, Isolatoren, Supportstrukturen oder Auflagen. Gerne bieten wir unseren Kunden diese auch einzeln an. So erhalten Sie bei uns Wasserstrahlschnitte, gesägte, gefräste und gedrehte Komponenten aus Hochtemperaturstoffen und natürlich auch jegliche anderen Anbauteile für Ihre Induktoren.

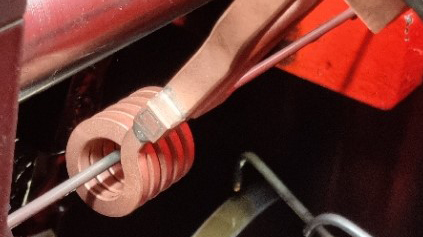

Induktive Drahterwärmung

Über die letzten Jahre nimmt der Einsatz von induktiven Erwärmungslösungen in Draht verarbeitenden Unternehmen stark zu. Sowohl Lösungen für die Erwärmung von kontinuierlich durchlaufendem Draht als auch hubweise durchlaufendem Draht oder Drahtkopferwärmungen, lassen sich leicht induktiv umsetzen und in bestehende Anlagen nachträglich integrieren.

Induktive Banderwärmung vor Stanzanlagen

Sie stellen Stanzteile, Feinstanzteile, Stanzbiegeteile oder Tiefziehteile her? Vielleicht sollten wir uns dann mal unterhalten. Die Vorteile der induktiven Blechdurchlauferwärmung: Qualitätssteigerung, Reduzierung von Werkzeugverschleiß, Effizienz, Flexibilität und Prozesssicherheit.

Induktive Vorerwärmung vor dem Clinchen, Stanzen oder Umformen

Auf die Idee, metallische Bauteile vor einem Umformvorgang zu erwärmen, sind schon viele gekommen. Dort bewährt sich die induktive Erwärmung in zahlreichen Anwendungsbereichen.

Unsere Produkte und Leistungen

1 - Engineering und Induktorbau

- Auslegung angepasster Induktoren

- Studien

- Testphasen

- Prozessentwicklung

- Begleitung von Prozesseinführungen

- 3D-Gedruckte Induktoren und Brausen

2 - Ersatzteile und mechanische Fertigung

- Elektronikkomponenten

- Materialführungsrohre

- Schläuche

- CNC-Bearbeitung

- Wasserstrahlschnitte im Lohnverfahren

- Prototypenfertigung

3 - Elektromobilität

- Induktive Schrumpfanwendungen

- Automatisiertes Löten

- Induktives Trocknen

- Magnet Bonding

- Induktionshärten

- Folienerwärmung

4 - Schlüsselfertige Komplettanlagen

- Schmiedeerwärmer

- Vergütungsanlagen

- Härteanlagen

- Draht- und Banderwärmung

- Lötanlagen

- Modernisierungen

- Retrofits

5 - Hochstromtechnik

- Schaltanlagen

- Schalter

- Wasser- und Luftgekühlte Koaxkabel

- Wassergekühlte Kabel

- Kontakte

- Transformatoren

6 - Service

- 24h Erreichbarkeit

- Wartung von Umrichtern

- Reparatur von Umrichtern

- Instandsetzung von Umrichtern

- Inbetriebnahme

- Überarbeitung der Kühlung

- Prozess- / Produktionsbegleitung

- Fehlerdiagnose